Ausbildungszentrum für Energiespeichertechnologien mit dem Schwerpunkt elektrische und chemische Speicherung, Standort Cottbus

Wasserstoff- und Speicher-Forschungszentrum

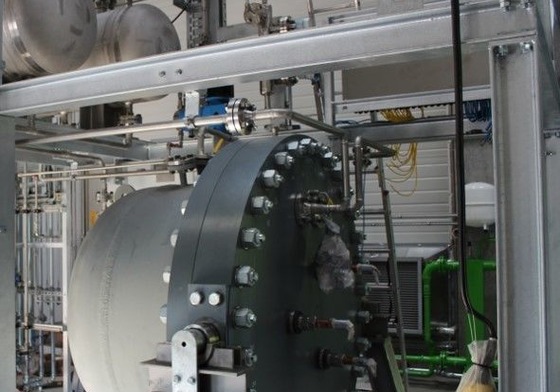

An der BTU Cottbus-Senftenberg ist ein neuartiger Prototyp eines alkalischen Druckelektrolyseurs aufgebaut und in speziellen Versuchs- und Messreihen, sowie mittels computergestützten Simulationsalgorithmen, erprobt. Ein integrativer Bestandteil des Optimierungsprozesses ist die Entwicklung eines Regelungs- und Steuerungskonzepts und dessen Anpassung an die intermittierende Einspeisung Regenerativer Energien.

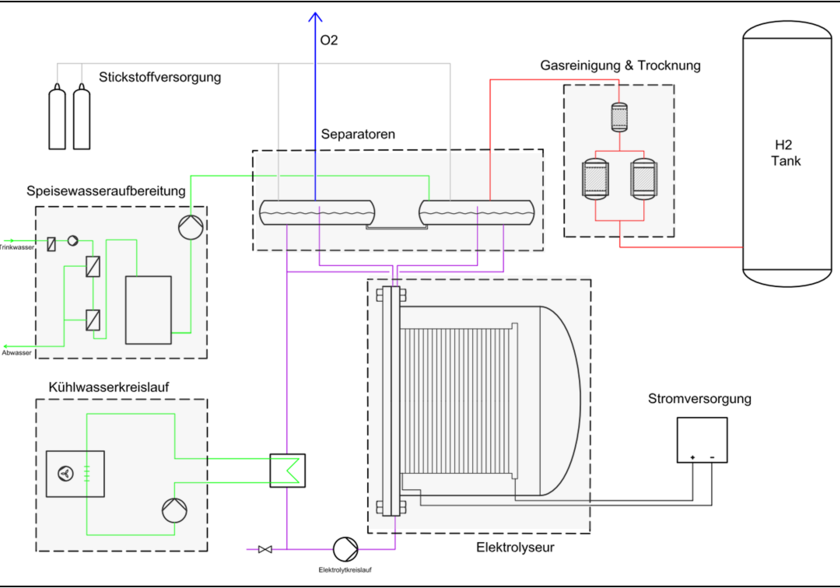

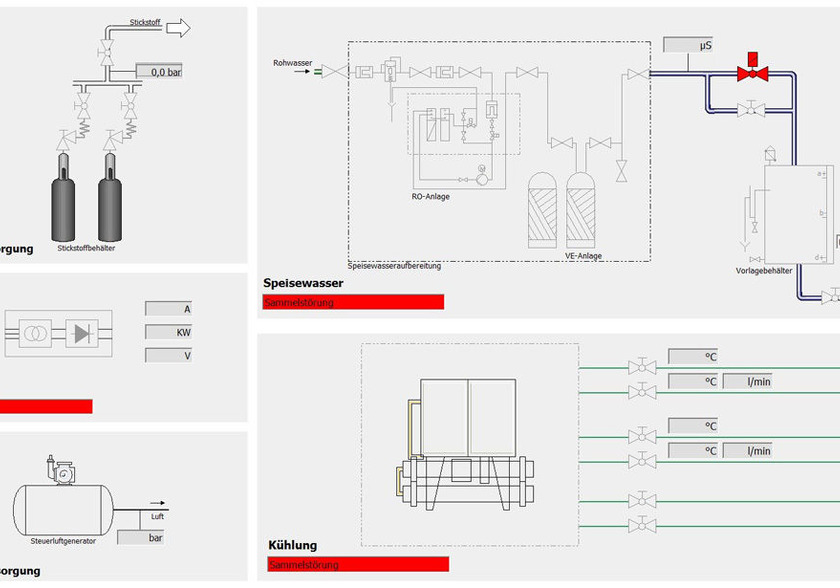

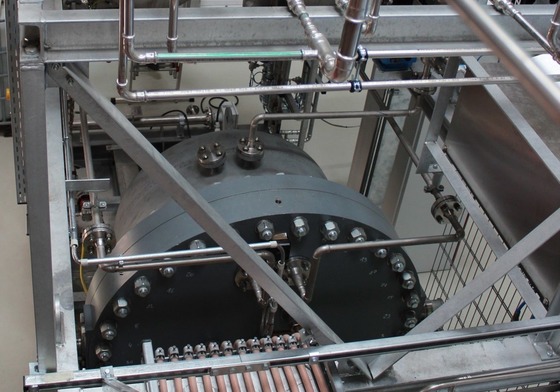

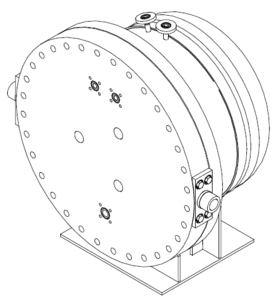

Der Druckelektrolyse-Prototyp und die Nebenanlagen wurden im Wasserstoff- und Speicher-Forschungszentrum der BTU Cottbus-Senftenberg (Abb. 1, Abb. 2) installiert, welches über die entsprechende bauliche und sicherheitstechnische Ausrüstung verfügt.

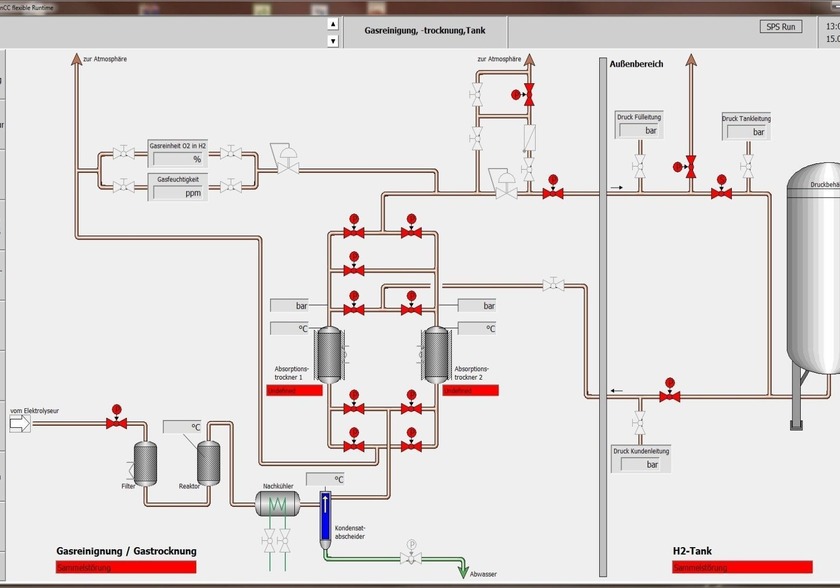

Der Druckelektrolyseur selbst ist mit Betriebsdrücken von bis zu 60bar sowie einer maximalen Produktionskapazität von bis zu 30Nm³ H2/h ausgelegt. In der nachgelagerten Gasreinigung wird der produzierte Wasserstoff anschließend auf eine Qualität von 5.0 gebracht und nach der Trocknung im H2-Drucktank gespeichert (Abb. 3, Abb. 4).

Die wissenschaftliche Untersuchung des Druckelektrolyse-Prototypen als Kernkomponente eines wasserstoffgestützten Hybridkraftwerks und die daraus abgeleitete steuerungstechnische Einbindung der Anlage in dieses Konzept stellen unter anderem den Forschungsschwerpunkt des BTU Projekts dar.

Der Einsatz einer solchen Elektrolyseanlage als Netzregelkomponente setzt voraus, dass der Elektrolyseur in einem weiten Last- und Regelbereich betriebsfähig und eine flexible Regeldynamik im Sekundenbereich abrufbar ist. Experimentelle Untersuchungen im Druckbereich bis zu 60bar und die Simulation des Elektrolyseprozesses unter dynamischer Last sind weitere Schwerpunkte der Forschung. Darüber hinaus werden die Möglichkeiten zur Speicherung der Produktgase und deren Einfluss auf die Regeldynamik und den Betrieb des Elektrolyseurs untersucht.

Nach Abschluss der Installation und Inbetriebnahme der Gesamtanlage, kann der Druckelektrolyse-Prototyp hinsichtlich relevanter Parameter, unter anderem zur Unterstützung der Systemmodellierung, in drei zusammenhängenden Versuchsphasen erprobt werden. Das Ziel ist hierbei die Schaffung einer Datenbasis zum spezifischen Ansprechverhalten bzw. der Systemträgheit und den Degradationserscheinungen der Materialien. Ebenfalls steht die Identifikation von Optimierungspotenzialen im Fokus der Untersuchungen.

Die aufgenommenen und archivierten Parameter werden entsprechend analysiert und ausgewertet. Parallel erfolgt der Abgleich, der durch das Computermodell generierten Prozessdaten mit den tatsächlich am Druckelektrolyse-Prototypen ermittelten Werte. Nachfolgend sind das vollständige Prinzipschema (Abb. 5) der alkalischen Druckelektrolyseanlage sowie deren Nebenaggregate (Abb. 6) dargestellt.

Technische Daten des Druckelektrolyseurs

|

Technische Daten |

Bautyp / Typ HDE-05-20 |

|

Betriebsdruck |

10 .. 58 bar |

|

Gasproduktion H2 |

20 Nm³/h (max. 30 Nm³/h) |

|

Gasreinheit |

H2: 99,9 Vol-% O2: 99,5 +/- 0,3 Vol-% |

|

nach Gasreinigungs- und Trocknungsprozess |

99.999 % (5.0) |

|

Betriebstemperatur |

75 °C |

|

Nennstrom DC |

max. 3.000 A |

|

Stromdichte |

max. 6.000 A/m² |

|

Lastbereich |

< 10..150 % |

|

Spez. Energieverbrauch DC |

< 4,5 kWh/Nm³ |

|

Elektrolyt |

25..30% KOH |

Tab. 1: Technische Daten des Druckelektrolyseurs

Ansprechpartner:

Frau Dr. rer. oec. Iwona Napierala

Projektmitarbeiterin

CEBra – Centrum für Energietechnologie Brandenburg e.V.

Telefon: 0049 (0)355/ 289 143-20

E-Mail: iwona.napierala@b-tu.de

Herr Prof. Dr.-Ing. Hans Joachim Krautz

Projektleiter

CEBra – Centrum für Energietechnologie Brandenburg e.V.

Telefon: 0049 (0)355/ 289 143-50

E-Mail: krautz@b-tu.de